Vuoi saperne di più su come funziona l'estrusione della plastica e come può essere utile per la tua attività? Questo articolo ti aiuterà ad ampliare la tua prospettiva per vedere come le estrusioni di plastica aiutano oggi ogni settore. Scopriamo l'abilità indicibile delle estrusioni di plastica.

Cos'è l'estrusione di plastica?

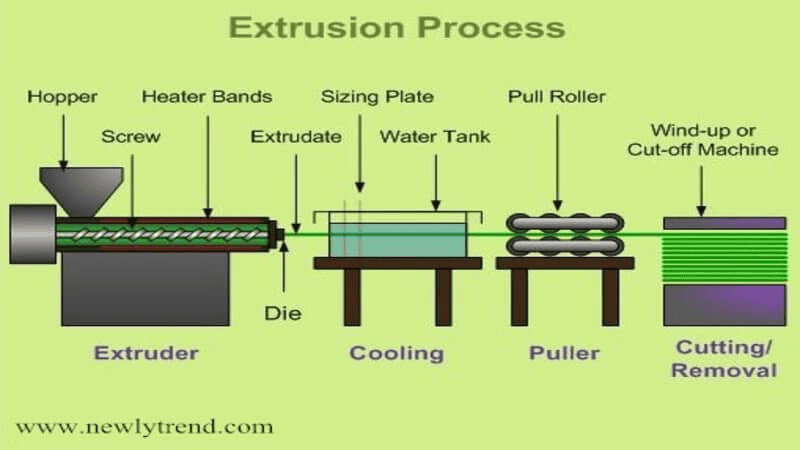

Estrusione di plastica è un processo di produzione di articoli in plastica su larga scala che modella continuamente i materiali termoplastici come pellet, polvere e granuli in sezioni uniformi di prodotti lunghi come tubi e fogli di plastica dopo averli fusi e forzati attraverso uno stampo sotto pressione. Il flusso di plastica estratto segue un processo di raffreddamento per mantenere la sua forma finale.

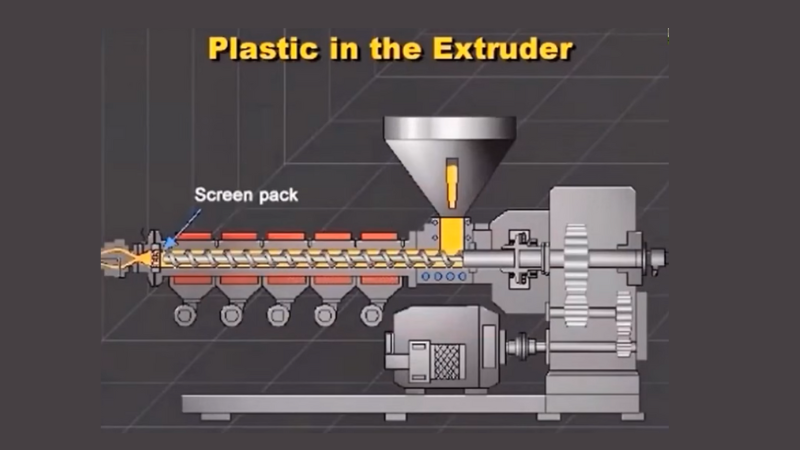

Per il processo di estrusione, i granuli o i pellet di plastica viaggiano attraverso macchine chiamate macchine per estrusione di plastica. Questa lunga macchina a cilindro metallico comprende diversi componenti, come:

- Tramoggia: Permette di alimentare pellet o granuli di plastica nella macchina.

- Vite: Una lunga vite rotante all'interno del cilindro dell'estrusore spinge la materia prima all'interno del cilindro di fusione. A proposito, questi estrusori a vite hanno anche sottotipi come gli estrusori bivite.

- Ondulati: La camera calda scioglie le perle o i pellet di plastica ad una temperatura elevata adeguata.

- *: La trafila è lo stampo che modella la plastica fusa nella sua forma finale, proveniente dal cilindro, spinto attraverso la vite.

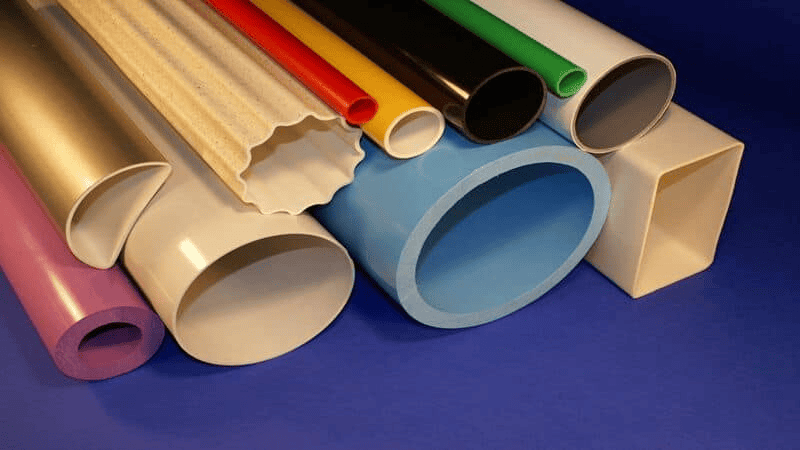

Pertanto, l'estrusione di plastica è il processo di produzione di prodotti di estrusione di plastica di lunga forma come tubi, fogli e pellicole senza dividerli in parti.

Tipi di estrusione di plastica

Sebbene l’estrusione della plastica sia un processo di stampaggio della plastica ad alto volume, si presenta in due tipologie principali a seconda di come la plastica scorre attraverso la macchina di estrusione:

1. Estrusione continua di materia plastica grezza

L'estrusione continua è il tipo di processo di estrusione della plastica più comunemente utilizzato e supporta volumi elevati e una produzione rapida. Soddisfare il vero scopo dello stampaggio per estrusione, nell'estrusione continua, un'alimentazione costante di materia plastica grezza si traduce in un flusso infinito di plastica.

Questa fornitura costante di granuli di plastica si scioglie nel cilindro di fusione all'interno della macchina. Quindi, la plastica fusa passa attraverso lo stampo per assumere la forma desiderata. Il metodo di estrusione continua è ideale per realizzare prodotti allungati come tubi, pellicole sottili (come l'involucro di plastica) e fogli (utilizzati per segnaletica o imballaggi).

2. Estrusione intermittente

A differenza dell’estrusione continua, L’estrusione intermittente richiede un rilascio limitato di plastica fusa per creare una forma specifica e fermarla. Il processo continua con un approccio “start-and-stop” per creare un particolare numero di pezzi. Principalmente, l’estrusione intermittente aiuta a realizzare forme cave o prodotti più complessi. Tuttavia, il processo ha inoltre 2 sottotipi comuni, come segue:

- Soffiaggio: Questa tecnica funziona come gonfiare un palloncino. Questo gonfia il flusso di plastica fusa con aria per formare forme cave. Aiuta a creare bottiglie, giocattoli, serbatoi di carburante e kayak.

- Estrusione di pistoni: La tecnica dell'estrusione del pistone comporta la spinta della plastica fusa nella cavità dello stampo utilizzando un pistone simile a un pistone. Una volta che la plastica si è raffreddata all'interno dello stampo, il pistone si ritrae ed espelle il prodotto finito. L'estrusione del pistone aiuta principalmente a creare forme complesse come telai di finestre o parti di automobili.

Quindi, la scelta dei metodi di estrusione dipende da cosa vuoi realizzare. L'estrusione continua è ideale per forme semplici di lunga durata come tubi e involucri di plastica, mentre l'estrusione intermittente funziona meglio per creare disegni cavi o complessi.

Invia la tua richiesta per preventivi tempestivi!

Tipi di processo di estrusione della plastica

Il lavoro di estrusione di plastica ha diversi gusti! Ecco quattro tipi comuni:

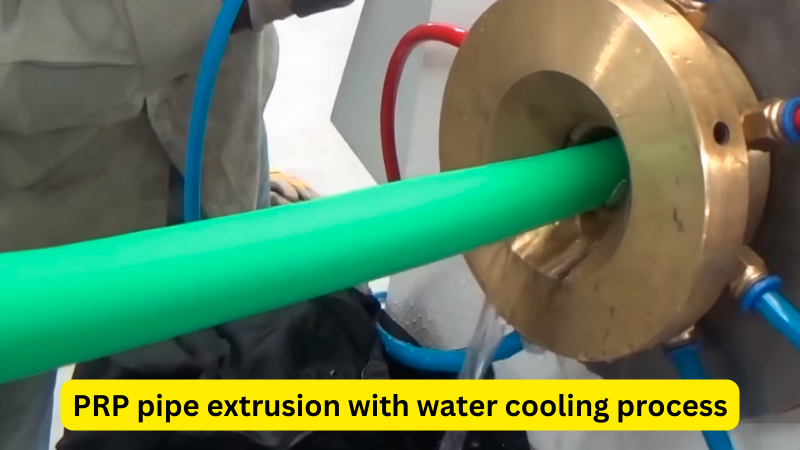

1. Estrusione di plastica per tubi

Estrusione tubi, un tipo di estrusione di plastica funziona formando lunghi serpenti di plastica fusa. L'estrusore spinge questa plastica attraverso una trafila circolare, formando tubi di varie dimensioni. Questo processo crea prodotti come tubi, cannucce e persino tubi medici.

2. Estrusione di film mediante soffiatura

L'estrusione di film soffiato o soffiato è come far esplodere una bolla di plastica. La plastica fusa scorre attraverso uno stampo a forma di anello. L'aria viene quindi soffiata al centro, gonfiando la plastica in un tubo largo e sottile. Questo tubo viene appiattito e raffreddato, creando fogli di pellicola plastica utilizzati per imballaggi, sacchetti e involucri.

3. Estrusione di film in fogli

Questo metodo realizza fogli di plastica piatti, ma senza soffiare. Gli estrusori di plastica comprimono la plastica fusa attraverso una matrice larga e piatta. I rulli di raffreddamento solidificano la plastica in fogli utilizzati per segnaletica, imballaggi e persino serre.

4. Estrusione di plastica per rivestimento esterno

Questo processo agisce come indossare un rivestimento di plastica. Un filo o un cavo viene fatto passare attraverso il centro di una matrice. La plastica fusa circonda quindi il filo, creando uno strato esterno protettivo. Questo isolamento è essenziale per fili e cavi elettrici.

Processo di estrusione della plastica: come avviene?

Il processo di estrusione della plastica potrebbe sembrare semplice, con la fusione uniforme di pellet di plastica spinti attraverso una matrice, formando forme lunghe e infine raffreddandole per ottenere forme solide.

Ma la verità è che l’intero processo è dettagliato e delicato allo stesso tempo. Ecco come questi passaggi di base ti aiutano a ottenere i prodotti progettati.

Fase 1: Alimentazione Materiale Plastico

Il processo di estrusione della plastica inizia con l'alimentazione di un imbuto gigante nella parte superiore dell'estrusore di plastica. Questo è noto come tramoggia. Tuttavia, questa tramoggia non è così semplice. Per evitare la congestione dei pellet di plastica, questa tramoggia è dotata di diversi strumenti specializzati per spostare i pellet di plastica ostinati senza che si incastrino tra loro. Questi strumenti sono:

- Alimentatori vibranti: Queste piattaforme vibranti continuano a vibrare per spostare costantemente le sfere di plastica nella tramoggia.

- Alimentatori a vite: Questi alimentatori hanno viti rotanti in miniatura che ricordano le viti di Archimede. Questo strumento a forma di spirale ruota e spinge continuamente i pellet verso la tramoggia da un contenitore separato.

In poche parole, questi diversi sistemi di alimentazione garantiscono una fornitura costante di pellet di plastica all’estrusore di plastica, che è fondamentale per un processo di estrusione regolare, che si traduce in prodotti di plastica di alta qualità.

Passaggio 2: fusione e miscelazione

Alla fase di alimentazione segue il processo di fusione e miscelazione. È il cuore dell'intero processo di estrusione. In questa fase, i pellet di plastica solida si sciolgono all'interno del fusto riscaldato in intervalli di temperatura definiti.

Non appena i pellet entrano nel barile, un grande barile riscaldato scioglie la plastica e la mescola con l'aiuto dell'attrito della vite rotante. Questo barile riscaldante progettato non è così semplice.

Dispone di diverse zone di riscaldamento, che aiutano lo scioglimento costante ma graduale della plastica. Di conseguenza, l'intero lotto di plastica fusa ha una consistenza uniforme senza bruciature o grumi. Allo stesso tempo, imitando l'azione di un gancio per impastare, le viti rotanti a vite/doppia aiutano a realizzare questo impasto di plastica.

L'azione della coclea è fondamentale poiché aiuta a mescolare gli additivi in tutto il lotto. Questi additivi possono essere pigmenti colorati o sostanze chimiche che conferiscono forza.

Puoi confrontare questa plastica fusa in modo omogeneo allo stadio finale con l'impasto di una torta nel mixer, perfetto per ottenere la forma dello stampo/matrice.

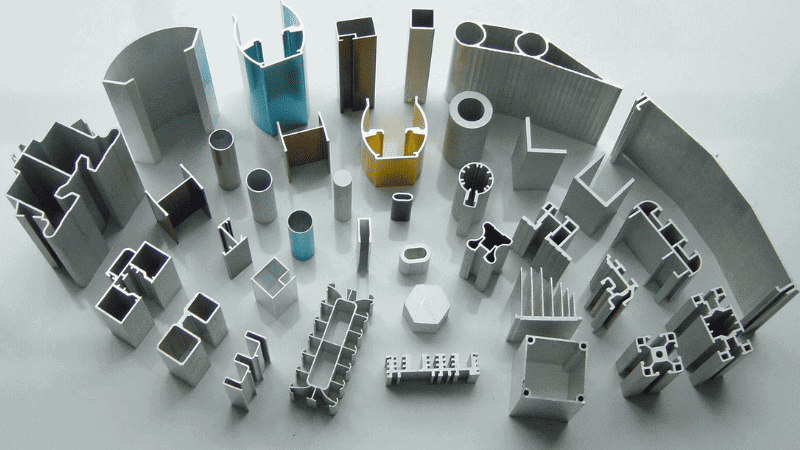

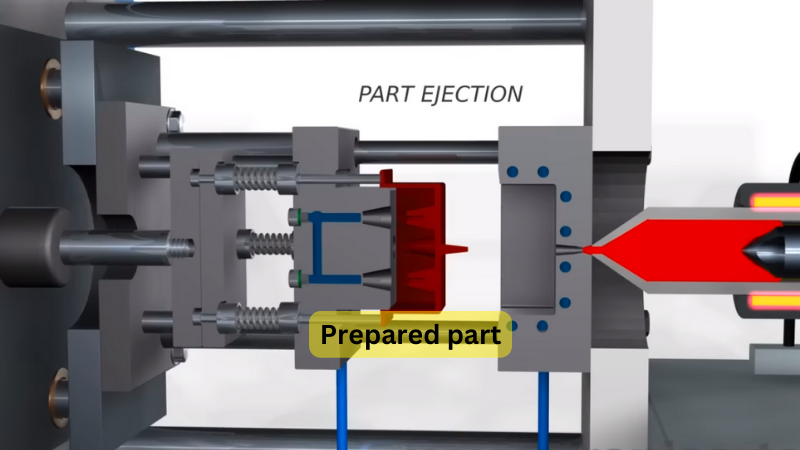

Passaggio 3: espulsione della plastica fusa attraverso Mighty Die

Una potente trafila metallica con un'apertura personalizzata accoglie il flusso di plastica fusa. La vite nel cilindro spinge la plastica fusa attraverso l'apertura dello stampo. La matrice, agendo come un imbuto, guida la plastica nella forma desiderata.

Man mano che il flusso plastico continua, i prodotti allungati continuano a formarsi. Tuttavia, queste trafile hanno forme e dimensioni diverse a seconda dell'utilizzo e del prodotto finale. Ad esempio, la matrice del tubo ha una semplice apertura circolare.

La fustella della pellicola di plastica ha un'apertura ampia e la fustella ha un'apertura ampia e piatta. Gli stampi utilizzati per creare forme complesse, come i telai delle finestre, richiedono stampi con canali e forme complesse.

Passaggio 4: raffreddamento

Infine, la fase di raffreddamento accompagna il processo di stampaggio. Questi sistemi di raffreddamento esistono attorno agli stampi. Tolgono il calore dalla plastica estrusa e la induriscono. La fase di raffreddamento aiuta il processo di estrusione della plastica in due modi:

- Innanzitutto questi sistemi di raffreddamento sono essenziali per solidificare la plastica

- In secondo luogo, garantiscono l'accuratezza dimensionale del prodotto, garantendo la dimensione perfetta.

Tuttavia, per ottenere la dimensione precisa del prodotto finale, il processo di raffreddamento deve essere estremamente rapido. È perché il raffreddamento lento può far sì che il prodotto si riduca di dimensioni: nessuno vuole un prodotto sottodimensionato (è impreciso e non raggiunge il suo scopo).

I produttori utilizzano diversi approcci di raffreddamento per facilitare il raffreddamento rapido della plastica estrusa:

- Bagni d'acqua: Questa tecnica di clonazione funziona meglio con prodotti cavi come tubi, tubi e profili. Un bagnomaria rimuove il calore dalle plastiche appena estruse e le solidifica per aiutarle a mantenere la loro forma.

- Aria condizionata: Relativamente economici e rispettosi della natura, i dispositivi di raffreddamento ad aria rimuovono il calore da pellicole e fogli di plastica sottili e li solidificano. Di solito, i sistemi di raffreddamento ad aria si affidano solo alle ventole.

- Raffreddamento sotto vuoto: Questo è un processo più complesso ma uniforme e preciso per estrarre il calore da forme complesse ed è anche rispettoso dell'ambiente. Per questo processo, viene applicato un vuoto attorno allo stampo per aspirare il calore e l'umidità intrappolati all'interno della plastica. Per questo motivo, ottieni la forma e le dimensioni più precise per i tuoi prodotti in plastica estrusa.

La modellatura e il raffreddamento lavorano mano nella mano per dare al prodotto plastico la sua forma e solidificarlo in modo rapido e preciso. Quindi, la prossima volta che vedi un tubo di plastica o un telaio di una finestra, ricorda la magia della modellatura e del raffreddamento che gli ha dato vita!

Invia la tua richiesta per preventivi tempestivi!

Vantaggi dell'estrusione di plastica

L’estrusione della plastica è davvero popolare. Ma perché? L’elenco dei suoi vantaggi è esaustivo, ma alcuni dei vantaggi più comuni sono elencati di seguito:

1. Produzione veloce

Le macchine per estrusione sono cavalli di battaglia del mondo industriale. Hanno una maggiore capacità di produrre prodotti in plastica ininterrottamente. La loro capacità veloce li rende ideali per la produzione di grandi volumi.

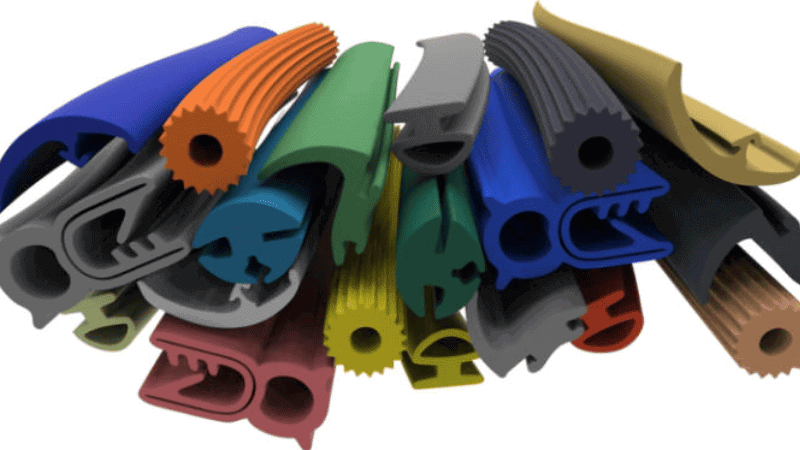

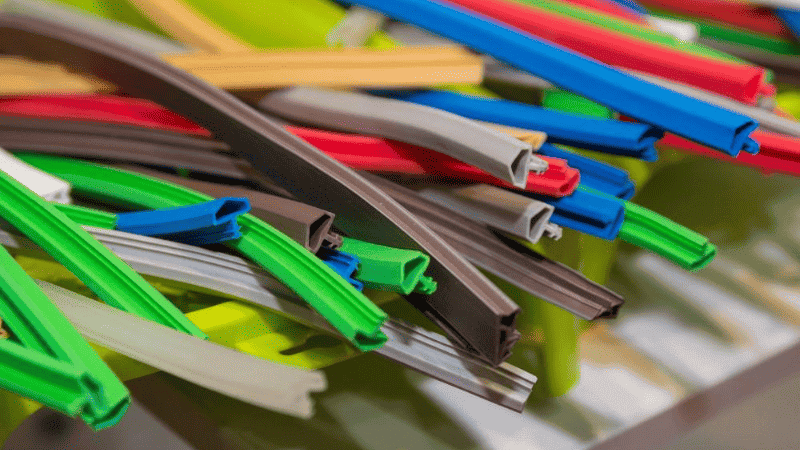

2. Mutaforma

Tutto ciò che può essere modellato può essere modellato attraverso l'estrusione, siano essi giocattoli o cornici di finestre, trae vantaggio dall'estrusione.

Tutto ciò di cui hai bisogno è prendere la relativa fustella, plastica fusa con pasta o plastica simile al formaggio fuso, e raffreddarla quando esce dalla fustella: il gioco è fatto!

La versatilità delle matrici e il processo di estrusione regolare rendono l'estrusione l'opzione migliore per servire un'ampia gamma di applicazioni.

3. Campione conveniente

L’estrusione è un’opzione economicamente vantaggiosa per la produzione su larga scala. La bellezza sta nella sua continuità con il minimo spreco. Una volta che la plastica è fusa, il semplice processo di stampaggio tramite stampi personalizzati mantiene il processo economico ed efficiente. Ciò si traduce in costi inferiori per articolo.

4. Giocatore di squadra

Estrusione non deve lavorare da solo: è un giocatore di squadra. Esso si integra anche con altri processi come taglio, saldatura, stampa e finitura per l'assemblaggio del prodotto finale. Ad esempio, ti aiuta a produrre pipe colorate con loghi incisi o giocattoli con una finitura liscia e lucida: tutto questo grazie all'estrusione che funziona insieme ad altre tecniche.

5. Maestro materiale

A differenza di altri metodi di stampaggio della plastica, come lo stampaggio a iniezione o il soffiaggio, il metodo di estrusione può gestire una varietà di materiali termoplastici. Questi tipi di plastica variano da materiali di uso quotidiano come il PVC a tipi più specializzati come l'ABS (acrilonitrile butadiene stirene), ANIMALE DOMESTICO (polietilene tereftalato) e PC(policarbonato).

In breve, l’estrusione di plastica offre una combinazione vincente di velocità, flessibilità, convenienza e adattabilità. Non c'è da meravigliarsi che sia un processo di riferimento per tanti prodotti in plastica che usiamo ogni giorno!

Applicazioni dell'estrusione di materie plastiche

L’estrusione della plastica entra nella vita di tutti i giorni! Questo fantastico processo crea un'ampia gamma di prodotti per l'uso quotidiano, dalla costruzione delle vostre case al confezionamento del cibo e all'intrattenimento dei vostri bambini. Puoi trovare il coinvolgimento dell’estrusione della plastica in diversi aspetti della nostra vita:

1. Confezione

Hai visto deformazioni di plastica nella tua cucina? Da dove arrivano questi sottili involucri di plastica dallo spessore così preciso? Le macchine per estrusione creano il tuo involucro di plastica alimentare indispensabile.

Allo stesso modo, anche le bottiglie che bevi provengono dall’estrusione, quindi dovresti ringraziare l’estrusione intermittente. Pertanto, l'estrusione di plastica mantiene le vostre bevande e altri liquidi sicuri e convenienti, dai sacchetti di plastica ai tubi e alle bottiglie di yogurt.

2. Beni di consumo

Guardati intorno...l'estrusione di plastica è lì.

Dall'estrusione nascono i tubi dell'acqua che usi per innaffiare il tuo giardino, i cavi elettrici che alimentano i tuoi dispositivi e anche i giocattoli dei tuoi bambini.

Allo stesso modo, nei vostri luoghi di lavoro sono disponibili tubi flessibili in plastica per dispositivi medici e tubi dell'aria. La versatile applicazione dell'estrusione ha conferito tonnellate di beni di consumo nel mondo di oggi.

3. Industria automobilistica

L'industria automobilistica, pur essendo un'industria pesante, necessita di articoli estrusi in plastica. Le parti interne della tua auto, come cruscotti e pannelli delle porte, provengono da stampi fissati su macchine di estrusione. Queste parti in plastica resistenti, leggere e facilmente personalizzabili sono utili per diversi modelli di auto.

4. Applicazioni mediche

Anche il campo medico fa ampio affidamento sull’estrusione di plastica per gli strumenti necessari. Ad esempio, i tubi flessibili per flebo endovenoso (IV) e i cateteri sono realizzati tramite estrusione di plastica.

Quindi, la prossima volta che utilizzerai plastica prodotta in modo uniforme, potresti dover ringraziare l’estrusione della plastica. In definitiva, ti aiuta con la sua versatilità ed efficienza, modellando il tuo mondo in innumerevoli modi.

Invia la tua richiesta per preventivi tempestivi!

Estrusione di plastica e stampaggio a iniezione

A questo punto forse ti starai chiedendo in cosa differisce l'estrusione di plastica dall'altra sua controparte popolare, stampaggio a iniezionee perché dovresti sceglierlo. Dopotutto, entrambe servono l’industria della plastica, ma eccellono in compiti diversi. Ecco una rapida ripartizione per aiutarti a scegliere il vincitore:

L'estrusione come re delle forme lunghe

Hai bisogno di un flusso lungo e infinito di plastica gonfiata o gonfiata? L'estrusione può aiutarti. Schiaccia continuamente la plastica fusa attraverso uno stampo, formando cose come tubi, pellicole e materiali da costruzione. È veloce ed efficiente per la produzione di grandi volumi.

Stampaggio a iniezione – Maestro delle forme 3D

Desideri una forma 3D complessa come pettini tascabili, parti automobilistiche, bobine di filo o taniche d'acqua con maniglie? Lo stampaggio a iniezione ti aiuterà. Ti procurerà le scarpe di plastica desiderate versando la plastica calda in uno stampo per creare una forma 3D specifica. Pertanto, è perfetto per la produzione di parti complesse come giocattoli, cassette degli attrezzi o persino apparecchiature mediche.

Ecco la suddivisione delle principali differenze tra estrusione di plastica e stampaggio a iniezione per aiutarti a prendere una decisione più informata.

| caratteristica | Estrusione di plastica | Stampaggio a iniezione |

|---|---|---|

| Processo | Un flusso continuo di plastica fusa e spinta attraverso una trafila. | La plastica fusa viene iniettata ad alta pressione in una cavità dello stampo chiusa. |

| Adatto per forme | Profili lunghi e continui con sezioni trasversali uniformi (tubi, pellicole, lastre) | Forme 3D complesse con dettagli intricati (ingranaggi, alloggiamenti, giocattoli) |

| Volume di produzione | Ideale per la produzione in grandi volumi di parti identiche. | Efficiente per la produzione di grandi volumi una volta realizzato lo stampo. |

| Costo della muffa | Costo iniziale inferiore per gli stampi, progettazione più semplice. | Il costo iniziale più elevato per stampi complessi con dettagli complessi. |

| Utilizzo del materiale | Utilizzo più efficiente dei materiali con sprechi minimi. | Alcuni scarti di materiale possono verificarsi a causa del canale di colata e dei canali. |

| Velocità di produzione | Produzione più rapida grazie al processo continuo. | Produzione più lenta a causa del ciclo di apertura/chiusura dello stampo. |

| Flessibilità del design | Limitato a forme con sezioni trasversali coerenti. | Altamente versatile per progetti complessi e dettagliati. |

| Applicazioni | Tubi, pellicole, lastre, materiali da costruzione, fili, tubi flessibili. | Custodie elettroniche, parti di automobili, componenti di mobili, giocattoli, dispositivi medici. |

Quindi, quale dovresti scegliere?

- Opta per l'estrusione se hai bisogno di forme lunghe e continue.

- Scegli lo stampaggio a iniezione se desideri creare una parte 3D complessa.

- Ma quale potrebbe funzionare per la produzione in grandi volumi? Entrambi possono essere veloci, ma l'estrusione potrebbe risultare vantaggiosa per forme più semplici.

In definitiva, la scelta migliore dipende dal prodotto specifico che stai realizzando.

Invia la tua richiesta per preventivi tempestivi!

Conclusione

Quindi, tutto riguardava l'estrusione della plastica e il funzionamento di questo processo. Se riassumiamo, possiamo dire che l'estrusione di plastica, con la sua versatilità e il processo ad alto volume per la modellatura di materiali termoplastici, incluso il silicone, può ottenere qualsiasi cosa, dai materiali da costruzione agli strumenti medici. Ci auguriamo che ora tu abbia tutte le risposte su cos'è l'estrusione di plastica e come funziona.

Hongju: il tuo partner più affidabile per la produzione di plastica

Vuoi trasformare la plastica in parti adatte alle esigenze del tuo progetto? Collabora con Hongju. Il nostro team di esperti con 20 anni di esperienza nella produzione di parti in plastica ti aiuterà a ottenere i tuoi prodotti personalizzati in plastica e gomma siliconica che miglioreranno il tuo gioco di produzione per farti risparmiare sui costi e favorire la crescita del business che desideri. Ottieni il tuo preventivo oggi stesso da contattandoci.